Centexbel-VKC met à la disposition de l'industrie une plateforme dédicacée au compoundage, à la transformation et à la caractérisation de polymères vierges et recyclés.

Compoundage

Le compoundage est un processus permettant le mélange par fusion de matières plastiques et d'additifs. Ce processus modifie les caractéristiques physiques, thermiques, électriques ou esthétiques de la matière plastique. Le produit final est appelé compound ou composite.

Le compoundage commence avec une résine ou polymère de base. Le compoundage est effectué en plusieurs phases. La résine et l'additif ou les additifs sont alimentés à une extrudeuse, où ils sont mélangés.

Le ThermoFisher™ HAAKE™ miniCTW (ou minicompounder) convient particulièrement pour le compoundage et l’extrusion de petites quantités. Grâce à ce nouveau compounder bi-vis conique, VKC-Centexbel a désormais la possibilité de tester une kyrielle de matériaux différents et d’assurer le screening abordable et rapide d’un grand nombre de conditions de mise en œuvre ou de combinaisons de produits. L’appareil est parfaitement adapté pour des tests à base de nanomatériaux ou de biopolymères techniques.

Le système Force Feeder disponible en option garantit une alimentation continue de la matière. Cette unité d’alimentation hélicoïdale est refroidie à l’air pour éviter le colmatage. Bien qu’il ne soit pas possible d’ajouter des granulés de grande taille, le VKC peut les fondre pour les convertir en granulés de petite taille.

Outre une extrusion continue, le minicompounder permet un reflux par le biais d’une configuration de recirculation, ce qui donne lieu à un mélange accru. L’utilisation de granulés implique que le dosage des matières se base sur une distribution statistique. Ceci peut être résolu par l’utilisation de poudres ou par le prémélange partiel des mélanges.

Les configurations corotative et contrarotative offrent un mélange optimal. Le réglage de la température est limité à une seule température pour l’entièreté du baril et ne peut pas être divisé en plusieurs plages.

Le minicompounder est commandé par ordinateur, ce qui permet un suivi en ligne de la température, de la vitesse de rotation des vis et du couple et un affichage graphique en fonction du temps. Il est en outre possible d’ajouter un événement à un moment spécifique.

L’appareil permet de régler la température à une valeur située entre la température ambiante et 300°C, la puissance de chauffage s’élevant à 800W. La vitesse de rotation des vis est réglable de 10 à 360 tr/min, le couple maximal s’élevant à 5Nm.

Bien qu’il soit possible de régler un grand nombre de paramètres (température, vitesse de rotation des vis et couple), il n’est pas évident d’implémenter le procédé à l’échelle industrielle. Toutefois, grâce aux paramètres de processing optimaux, l’appareil permet de réaliser des mélanges caractérisés par un degré de dispersion extrêmement faible.

Granulateur sous eau

LPU™ Laboratory Pelletizing System connected to the Leistritz Masterbatch compounder

Granulation sous eau pour les composés thermoplastiques

Comparé aux systèmes de "granulation à sec", le granulateur sous eau est moins sujet à l'usure et offre plus de flexibilité lors de la production de composés thermoplastiques. Les granulés sont parfaitement sphériques et il n'y a pas d'émission de poussière pendant le processus de coupe.

Le système de granulation s'interface avec le compounder à double vis. Le processus est réalisé dans un système en boucle fermée. Le produit granulé est transporté par l'eau de traitement depuis la chambre de coupe vers le sécheur centrifuge. Pendant le processus, le produit granulé n'a aucun contact avec l'air ambiant et il n'y a aucun risque d'émission de gaz, de poussière ou de contamination du produit.

L'eau de traitement reste dans le système d'eau tempérée en circuit fermé, un autre avantage qui contribue à l'environnement.

Le système de granulation de laboratoire LPU™ de Gala est un petit système de granulation de laboratoire, conçu pour des débits de granulés allant jusqu'à 100 kg/h. Le système de granulation de laboratoire LPU™ comprend un granulateur sous eau, un système d'eau tempérée et un nouveau et simple sécheur de granulés - le tout monté sur un seul châssis avec des roulettes pivotantes.

Avantages

- Nettoyage facile

- Utilisation simple et facile

- Léger, portable

- Aucun mouvement des granulés contre les composants du sécheur

- Longue durée de vie de toutes les pièces entrant en contact avec les granulés.

- Manipulation extrêmement douce des granulés, garantissant une qualité de produit élevée et des niveaux de poussière minimaux.

- Consommation d'énergie réduite : aucun chauffage supplémentaire n'est nécessaire

- Grande variété de polymères : y compris les matériaux à haute teneur en additifs, à haute viscosité ou à très faible viscosité.

This investment was made in the framework of the programme "Circularity in & with New Materials" aiming at optimizing the use of recyclates to promote the circular economy.

Presse à granuler à filière plate - Compacteur

Comme il est difficile de manipuler et de transporter des matériaux de faible densité en vrac (par exemple des fibres), leur transformation/recyclage représente souvent un défi. Toutefois, ces processus peuvent bénéficier considérablement de la transformation des matériaux en granulés denses.

Le compacteur facilite la production de ces granulés en poussant les matériaux de faible densité apparente à travers une filière à haute pression. La chaleur et la force de cisaillement qui en résultent provoquent l'agglomération de la matière, ce qui permet d'obtenir une matière plus facile à traiter.

Fonctionnement

Le compacteur Kahl 33-390 est alimenté par le haut avec des matériaux de faible densité en vrac.

Ce matériau est ensuite comprimé par les rouleaux. Lorsqu'une quantité suffisante de matériau a été collectée, la pression qui s'est accumulée fait que le matériau est poussé à travers la filière.

Le compacteur est équipé de deux matrices ayant des rapports longueur/diamètre différents. Ce rapport a une influence majeure sur la pression de traitement et la température du matériau.

Un couteau, situé sous la filière, coupe les brins comprimés et les pousse vers l'extérieur.

Selon le matériau, les rouleaux peuvent exercer plus ou moins de pression, afin de mieux contrôler le processus.

Les principaux paramètres qui contrôlent le processus sont le L/D de la filière, la vitesse d'alimentation et la pression réglée.

Moulage par injection

La machine de moulage par injection hydraulique est mise à la disposition pour l’évaluation de matières premières, pour la production de petites séries d’essai et pour tester des nouveaux moules.

- Possibilité de monter une moule Axxicon pour le moulage par injection d’échantillons selon ISO

- Possibilité d’interposer des pièces personnalisées

Arburg Allrounder 320 S 500 - 150: spécifications techniques

- Max. clamping force: 500 kN

- Max. open (at min. installation height): 350 mm

- Min. installation height: 225 mm

- Dimensions clamping platen: 498 x 498 mm

- Bar spacing: 320 x 320 mm

- Flange diameter: 125 mm

- Max. ejector force: 30 kN

- Max. ejection stroke: 125 mm

- Srew diameter: 30 mm

- L/D ratio: 20/1

- Max. shot volume: 78 ccm

- Max. Couple on screw: 360 Nm

- Max. injection speed: 112 ccm/sec

- Max. dosing speed: 65 m/min

- Max. nozzle pressure: 50kN

Modification surfacielle

Certains polymères contiennent des groups apolaires, ce qui résulte en une faible tension superficielle et en des problèmes d’adhésion. En cas de tension de surface et de mouillabilité trop faibles d’un support pour une opération de collage ou d’impression, un prétraitement de surface de type Corona ou plasma est requis. Ce traitement consiste en une très forte oxydation de la surface du matériau et en y introduisant des groupes polaires. Le traitement Corona ou Plasma va augmenter la mouillabilité; en augmentant la tension de surface, l’adhésion des colles et des encres en sera améliorée.

Atmospheric plasma

Un film en plastique est guidé via un rouleau métallique au-dessous d’une électrode installée à une hauteur de 1 ou 2 mm. Un courant alternatif de 20.000V passe à travers l’électrode. Le résultat est une décharge continue sur le film, ce qui modifie la structure de la surface.

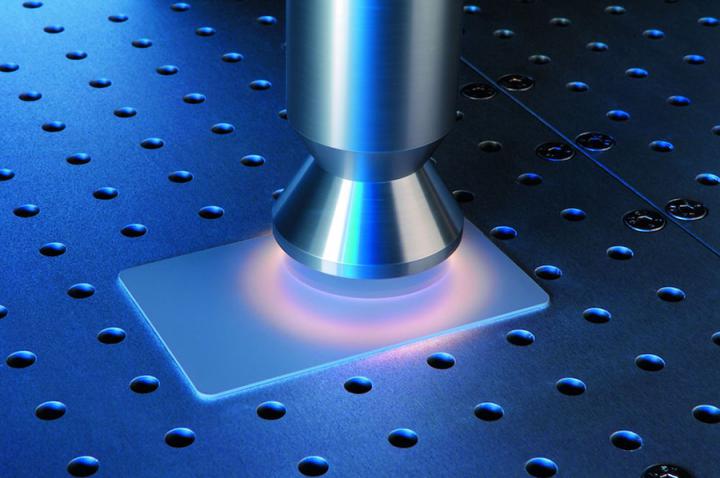

La technologie Plasma est basée sur un principe physique simple.

Le plasma est l'un des quatre principaux états de la matière, avec les états solide, liquide et gazeux. C'est un état désordonné, constitué de charges électriques libres dans un champ de force et ayant une durée de vie longue comparée aux temps caractéristiques des déplacements. La matière devient un plasma quand elle est chauffée à très haute température (environ 2.000 degrés Celsius) ou soumise à un champ électromagnétique intense (à l'aide d'un laser ou d'un générateur de micro-ondes, notamment) ; la couronne solaire, par exemple, est un plasma.

Méthode

Le plasma est produit par une décharge électrique à travers un gaz. Une fois excité, le gaz est appliqué sur la surface à traiter. Ces opérations ont lieu successivement et de manière continue : le gaz est injecté dans une source, subit la décharge, puis sort de la source et s'applique sur la surface.

Applications:

- nettoyage de surfaces

- activation de surfaces plastiques avant de procéder à l'adhésion, à l'impression ou à l'enduction

- enduction/revêtement par plasma