La plateforme d’enduction & d’ennoblissement de Centexbel est composée de plusieurs appareils à l’échelle laboratoire et de plusieurs lignes semi-industrielles de modification de surface, d’enduction et de laminage à des fins de prototypage et pour mener des expériences scientifiques dans le cadre des projets de recherche collective et privée.

L'échelle des différentes lignes pilotes permet de procéder à la production rapide de prototypes et d'éprouvettes avec une utilisation limitée de matériaux.

Étant donné que la plateforme est intégrée dans l'entièreté de l'organisation, tous les échantillons peuvent ensuite être soumis à des analyses pertinentes et être évalués en présence de nos chercheurs et experts technologiques en vue de leur perfection.

Centexbel insestit dans des machines et équipements éconergétiques dans le but d'être à la pointe des nouvelles évolutions dans la production durable.

L'enduction textile

L'enduction est la technique d'appliquer une préparation pâteuse sur un substrat à l'aide d'un couteau; la technique sert à fonctionnaliser des textiles et à créer des textiles haut de gamme et innovants. La préparation pâteuse consiste en général d'un liant et d'additifs fonctionnels.

- procès simple et universel

- introduction de propriétés barrières et/ou de nouvelles fonctionnalités textiles

- évaluation de nouveaux systèmes de liants

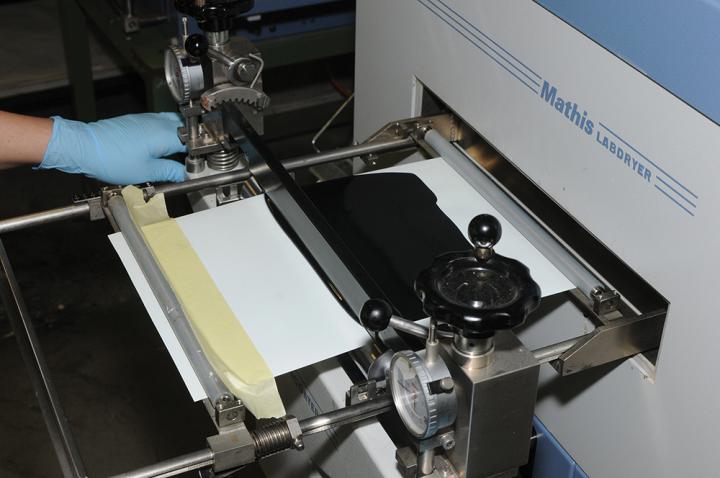

Mathis séchoir labo - enduction

Techniques d'application

- knife over roll, knife in air, enduction par transfert

- séchage thermique ou par infrarouge, enduricissement par rayonnements UV

- Format A4 (Mathis labcoater): systèmes aqueux, sur base de solvants, à 100% solides

- procédure rouleau à rouleau (largeur 0.5 m, Matex): système aqueux ou à 100%

Enduction fente "hotmelt"

Cette technique consiste en l'application d'une couche d'enduction sur un substrat en fondant à l'avance le matériau à appliquer et ensuite en le laissant refroidir ce qui résulte en la solidification de la couche.

Les Hotmelts (colles thermofusibles) sont des polymères à 100% ne contenant ni eau ni solvants organiques. Dès lors leur application par enduction ou laminage est très économique car éliminant le passage au four pour le séchage/endurcissement de pâtes conventionnelles sur la base d'eau ou de solvants.

Il existe deux types de polymères "hotmelt" - des polymères thermoplastiques et des polymères réactifs - qui exigent des différentes méthodes d'endurcissement, respectivement le refroidissement et une réaction avec p.ex. de l'humidité.

- les polymères thermoplastiques deviennent liquides en contact avec de la chaleur (températures variables selon la composition chimique du polymère) et endurcissent en refroidissant. Ce procès est réversible et peut être répété.

- Exemples: PE (polyéthylène) et PP (polypropylène), EVA (éthylène acétate de vinyle), TPU (polyuréthane thermoplastique)

- les polymères réactifs ne peut plus être fondus à nouveau, une fois qu'ils ont été endurcis, étant donné que la réaction avec p.ex l'humidité résulte en une solidification permanente.

- Exemples: PU, APAO (amorphous poly-alpha-olefines), acrylates endurcis à l'UV

Technique d'application

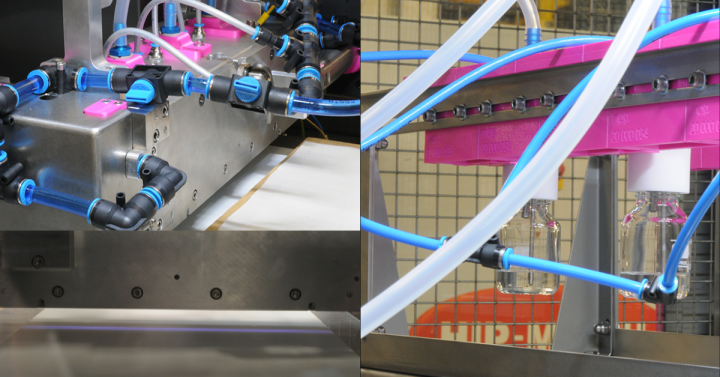

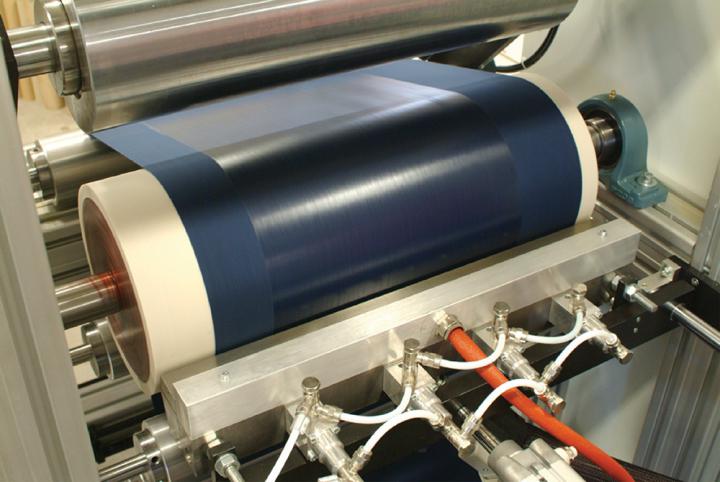

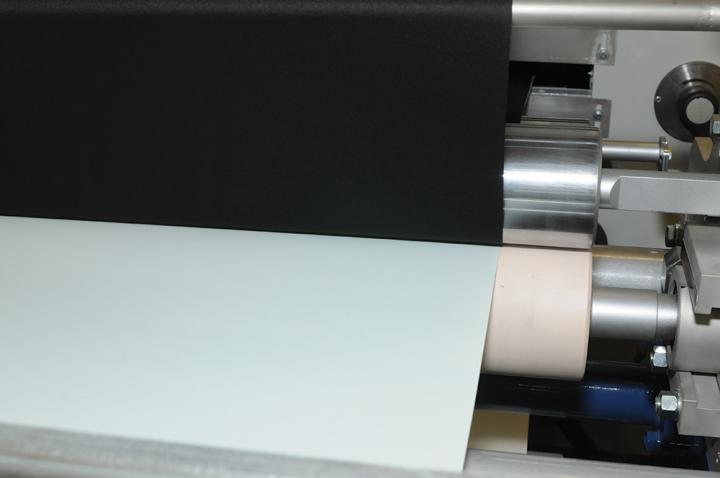

Centexbel dispose d'un enducteur "slot-die" (fente) hotmelt. Le polymère thermoplastique fondu est forcé à travers la fente et appliqué ainsi sur le substrat. L'appareil d'une largeur utile de 45 cm est approprié pour effectuer des passage d'essai d'enduction et de laminage.

Les hotmelts thermoplastiques (biosourcés)

- PO, PES, PA, EVA, PLA, PHBV, PHA: appropriés au procès réversible et recyclables

Techniques d'application enduction Hotmelt

- système fente rouleau à rouleau (largeur 0,5 m)

- un premier essai de la colle thermofusible peut être effectué à l'aide d'un pistolet à colle

- fonctionnalisation des polymères hotmelts à l'aide de l'extrudeuse à double hélice: propriétés ignifuges, antimicrobiennes...

Avantages

- le système ne nécessite ni eau ni solvants: moins d'émissions et de vapeurs

- recyclage: les hotmelts thermoplastiques peut être fondus à nouveau et réutilisés

- l'absence de bains résiduaires réduit les déchets

- pas besoin de fours de séchage (économies en espace et énergie)

Appareill d'enduction "Hotmelt"

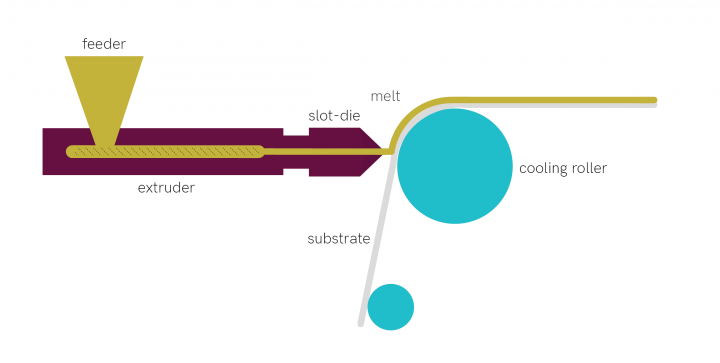

L'enduction par extrusion

L’enduction et le contrecollage aux matériaux extrudés

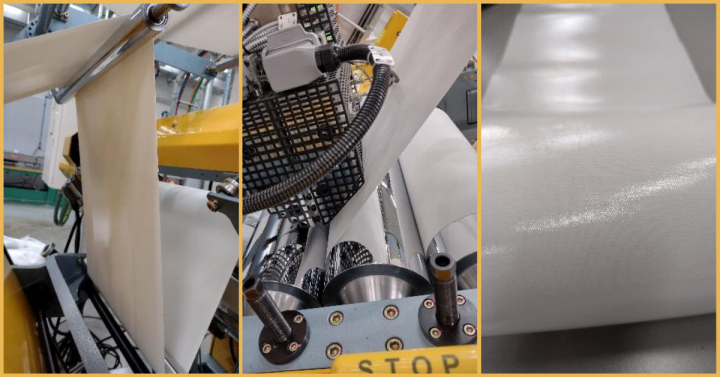

En raison de la viscosité limitée à traiter par la technique Hotmelt et afin de traiter également des matériaux couramment appliqués dans les textiles, tels que le PP et le PET, nous avons installé une ligne pilote d’enduction par extrusion. Cette technique nous permet de traiter des matériaux ayant une viscosité allant jusqu’à 400 Pas ou MFI 25 et ceci à des températures relativement élevées.

Extrudeuse par extrusion horizontale

Le processus d’enduction par extrusion démarre au niveau de l’extrudeuse planétaire de rouleau (ENTEX), où les granulés de polymère sont fondus et ventilés. Ce système résulte en un mélange excellent, un réchauffement homogène et une faible friction. Ensuite, une pompe assure que le polymère fondu est transporté de manière régulière vers l’applicateur à fente, ou l’enduction est appliquée sur le substrat. Le système est également approprié pour le contrecollage. En cas de matériaux très visqueux, un champ infrarouge, entre l’applicateur et l’union de contrecollage, nous permet de maintenir l’enduction en état de fusion pour garantir une meilleure pénétration. De plus, plusieurs rouleaux refroidisseurs empêchent que le substrat textile soit abîmé par la chaleur.

Conditions de processus

Températures de 70°C jusqu’au 200°C

Viscosité jusqu’à 400 Pas ou MFI 25

Extrudeuse planétaire de rouleau

- Réchauffement homogène

- Mélange excellent

- Faible tension de cisaillement

Largeur d’enduction : 40 cm

Largeur du substrat jusqu’à 50 cm

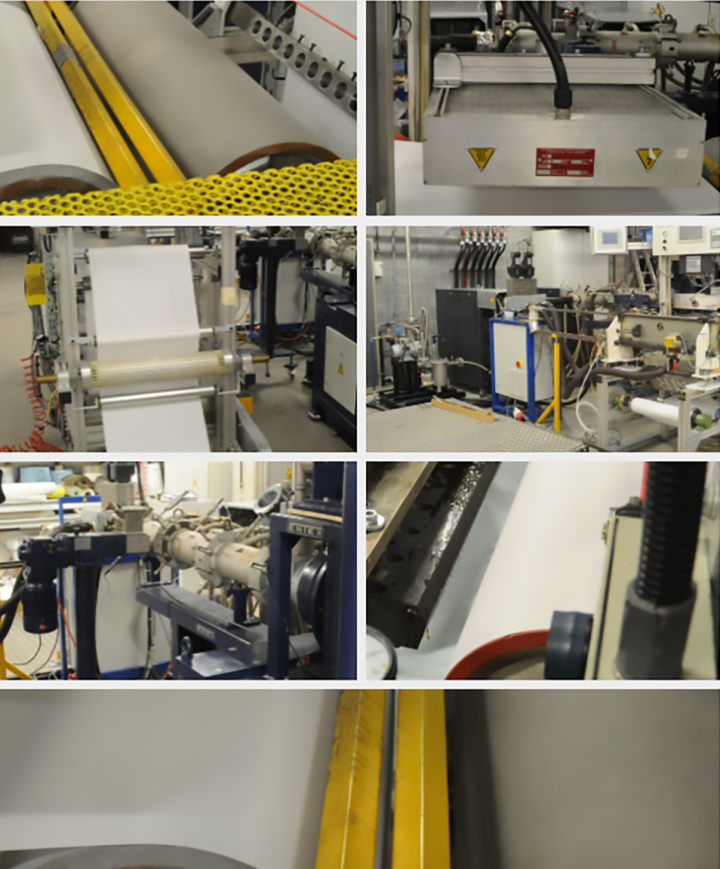

Co-extrusion

Au cours du processus de co-extrusion, deux ou plusieurs matériaux sont extrudés à travers une seule filière de sorte que les matériaux fusionnent ou se soudent en une seule structure avant le refroidissement.

La ligne extrusion de films à plat ou de co-extrusion de Centexbel-VKC (installée à Courtrai) est adaptée à l'extrusion de film autonome et à la stratification sur divers substrats.

- La ligne est équipée de trois unités de dosage reliées à trois extrudeuses à vis unique.

- Ces extrudeuses individuelles peuvent être connectées à un seul bloc d'alimentation.

- La combinaison unique de ce bloc d'alimentation permet de transformer la masse de polymère provenant des trois extrudeuses en un seul film multicouche.

- Le film extrudé peut être traité comme un film unique ou laminé sur un substrat sélectionné.

- Le substrat laminé ou le film extrudé est ensuite calandré à l'aide de rouleaux de refroidissement en acier inoxydable et séché dans des conditions ambiantes avant l'enroulement final.

- Sur demande, le substrat ou le film laminé peut être coupé à une taille spécifique.

Paramètres

- Largeur du substrat : ≤ 500 mm

- Largeur du revêtement : ≤ 500 mm

- Épaisseur du revêtement : ≥ 100 µm (jusqu'à 10 µm).

- Température extrudeuse et filière à fente : ≤ 450 ºC

- Température rouleaux en acier inoxydable : ≤ 200 ºC

- Unités de dosage : jusqu'à 3 polymères différents.

- Viscosité à l'état fondu : ≤ MFI 25

- Quantité minimale de polymère : 20 kg

- Taille minimale du substrat : 200 m

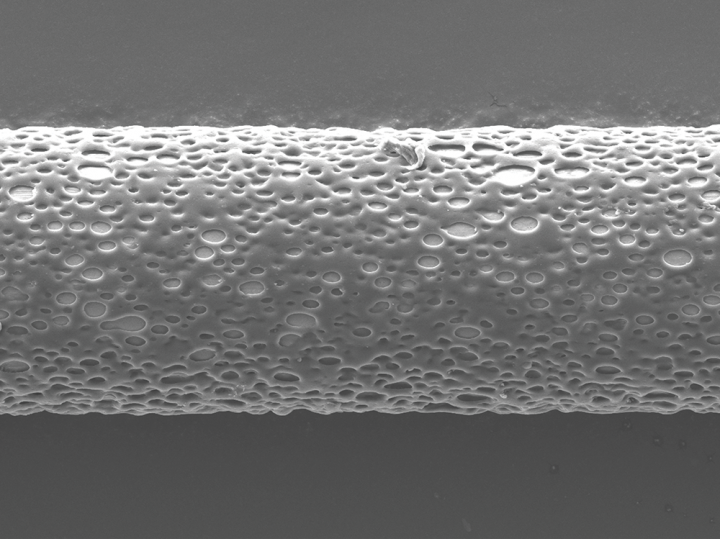

Enduction de fils

La plateforme de Centexbel est équipée de différents modules permettant l'enduction de fils et de mulitifiaments de manière dynamique

- bobinoir

- unité de traitement au plasma

- endurcissement à l'UV

- four à l'infrarouge

- fours conventionnels

- dispositifs de trempage

- systèmes de buse dynamiques

Pour créer une parfaite enduction de fils, nos chercheurs ont accès à une vaste gamme de méthodes d'essai pour déterminer les caractéristiques morphologiques, physiques et chimiques et pour optimiser les paramètres des formulations de filaments et d'enductions.

En appliquant des couches d'enduction conductrices autour d'un fil Cu, Centexbel a pu réaliser un fil de stockage d'énergie - qui fonctionne comme une batterie - qui peut ensuite être tricoté ou tissé pour en faire des textiles de stockage d'énergie pour des applications dans des régions isolées ou sinistrées sans accès au réseau électrique.

Le laminage textile

Un textile laminé est composé de deux ou plusieurs couches, dont au moins une couche est un textile. Les couches sont contre-collées à l'aide d'un adhésif (colle), ou grâce aux propriétés adhésives d'une ou de plusieurs couches composantes.

- procès facile et universel

- substrats divers: textiles, films, membranes, feuilles…

Procès de laminage à deux couches

Techniques d'application

- production d'échantillons au format A4 à l'aide du Mathis labcoater

- applications rouleau à rouleau à l'aide de la ligne semi-industrielle Matex (0.5 m)

Impression numérique

Les technologies d'impression numérique utilisent de moindres quantités d'encre par rapport aux méthodes conventionnelles. Elles sont plus respectueuses de l'environnement et plus polyvalentes en ce qui concerne les changements de motifs.

Outre l'impression numérique, la finition et la teinture numériques sont également en cours de développement : Centexbel a investi dans une imprimante numérique à jet de valve pour un large éventail de développements.

Le Chromojet est appliqué dans nos projets de recherche sur les emballages biodégradables

L'un des principaux obstacles au développement des emballages biodégradables est la disponibilité limitée des additifs biodégradables.

Cela est particulièrement problématique lorsque des encres et des colorants non biodégradables sont appliqués sur des films d'emballage destinés à être biodégradés. Le projet CurCol développe de nouveaux colorants biodégradables basés sur la "curcumine", un colorant naturel. Les méthodes d'impression numérique nous permettent d'utiliser des méthodes d'impression économes en énergie.

La teinture

Un textile coloré est le résultat d'un procès de teinture spécifique et minutieux. La teinture de textile a lieu en plusieurs étapes qui, en général, consomment beaucoup d'eau et d'énergie. A cause de l'impact environnemental de certains colorants, la teinture textile demande une gestion d'eaux usées dédiée.

La teinture au sein de Centexbel

- machine de teinture à l'infrarouge à l'échelle laboratoire à 16 conteneurs de colorants permettant d'évaluer de différentes formulations en un seul passage

- machine de teinture en bobines (pour des textiles de 3m x 0.3m)

- évaluation accréditée de la solidité des couleurs contre la friction, le lavage, l'UV, la sueur, etc.

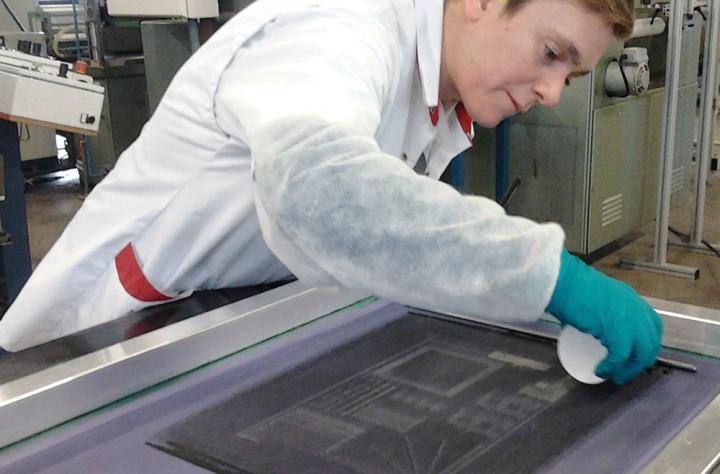

Sérigraphie

Bien que la sérigraphie soit une technique très répandue pour l'impression de motifs décoratifs et fonctionnels sur des textiles, Centexbel utilise la technique de sérigrahie auto-magnétique à plateau pour créer des textiles intelligents et d'autres produits haut de gamme à l'aide d'encres conductrices ou de formulations spéciales.

Caractéristiques de la machine de sérigraphie "auto-magnétique à plateau"

- dimensions maximales: 50 cm x 80 cm

- imprimerie décorative et impression de circuits électroniques pour la création de textiles intelligents

- impression directe/indirecte (transfert)

- développement d'encres pour la création de textiles conducteurs, fonctionnels

- encapsulation et intégration d'impressions sur textiles

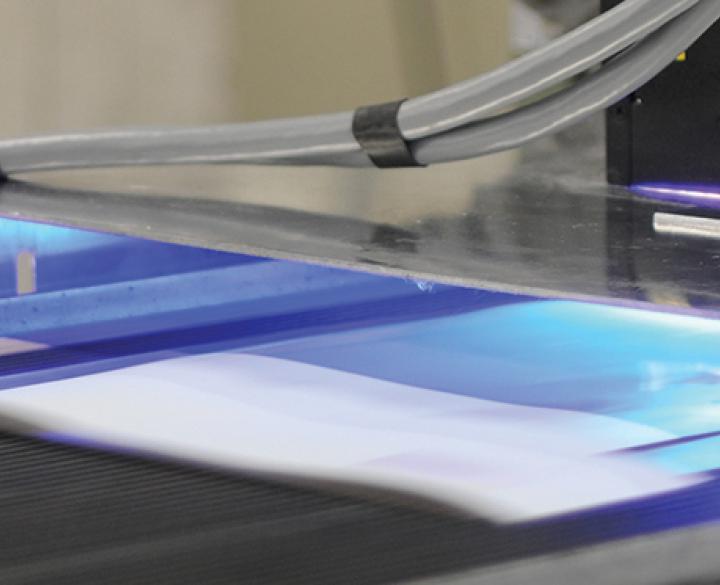

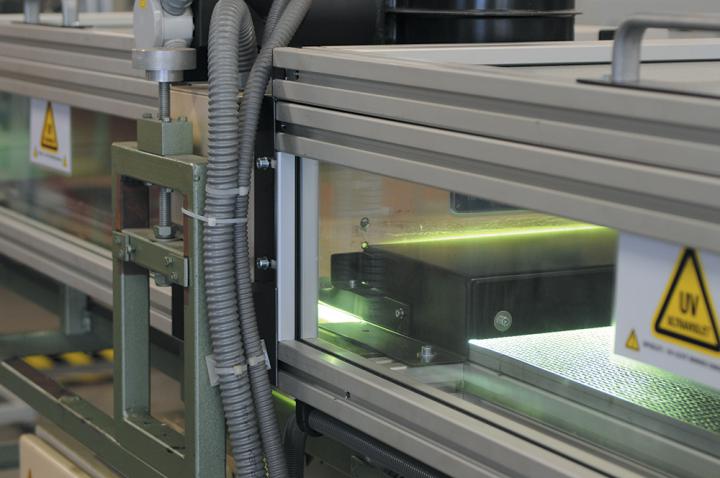

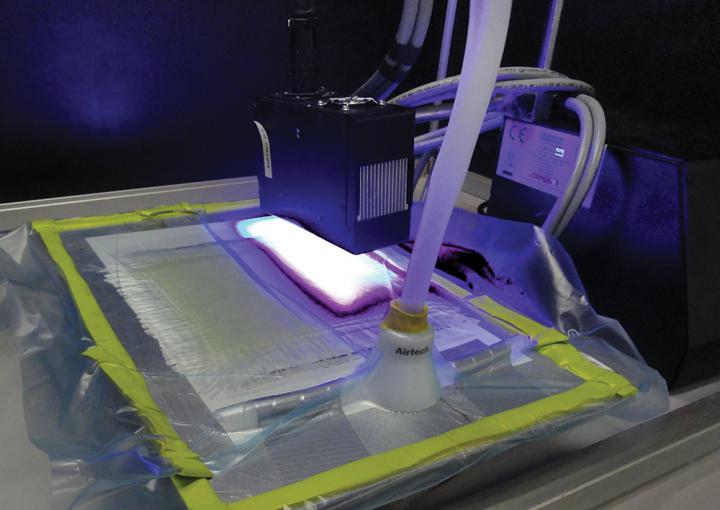

Endurcissement à l'UV et à l'UV-LED

L'endurcissement à l'UV est un procès rapide et écologique à base de lumière ultraviolette à haute intensité pour créer une réaction photochimique qui endurcit instantantément des encres, des colles et des enductions.

Applications

- substrats durs et flexibles

- technique appropriée dans la préparation de prepregs et de polymères renforcés de fibres de verre

Avantages

- formulations aqueuses ou exemptes de solvants (systèmes à 100%)

- technologie écologique pour endurcir des enductions et apprêts fonctionnels sur textiles: réduction d'émissions COV et de déchets

- appropriée pour des substrats sensibles à la chaleur

- rapide, consommation d'énergie limitée

- peut être intégré dans des lignes d'enduction existantes

- petites dimensions

L'endurcissement à l'UV-LED est une technologie similaire basée sur la lumière UV monochromatique au lieu de la lumière UV à large spectre.

Avantages supplémentaires par rapport à l'endurcissement conventionnel à l'UV

- pas de préchauffage de la lampe (on/off)

- pas de radiation UV-C et UV-B dangereuse

- lampe sans mercure

- pas de génération d'ozone

- pas de radiation infrarouge (important pour des textiles très sensibles à la chaleur)

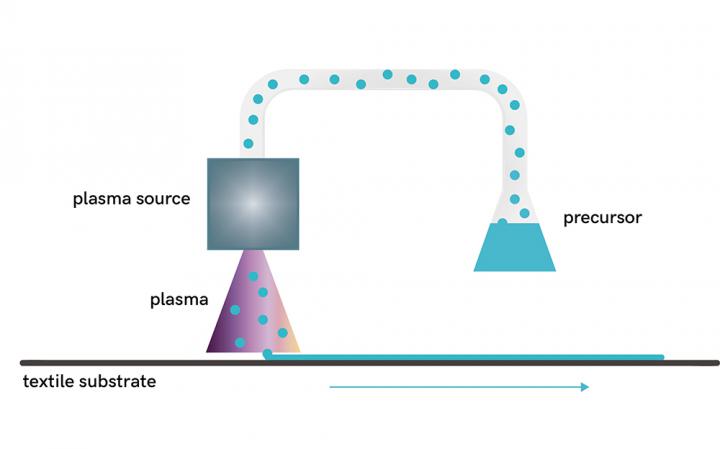

Traitement au plasma

La plate-forme est équipée d'une PlasmaLine de Molecular Plasma Group qui génère un plasma à pression atmosphérique en 2 lignes d'une largeur de 30 cm.

Ce dispositif permet de traiter la surface de n'importe quel matériau et de déposer des revêtements d'une épaisseur de quelques 100 nm pour une large gamme de produits chimiques/précurseurs. La machine est conçue pour une installation en ligne.

Lors d'un traitement par plasma, un substrat est transporté à travers une zone de plasma, qui est générée au moyen d'une source d'énergie. Cette zone de plasma est constituée d'un mélange gazeux de particules énergétiques et actives (électrons, ions, radicaux, photons). Le traitement par plasma d'un substrat peut être effectué tel quel (activation du plasma) ou par l'ajout d'un précurseur (polymérisation du plasma). L'objectif du traitement est de modifier la chimie de surface du substrat.

Avantages par rapport aux techniques traditionnelles de traitement de surface :

- C'est une technique sèche : pas d'utilisation d'eau

- Écologique : pas d'utilisation de solvants

- Modification de la chimie de surface sans altérer les propriétés de la masse (résistance à la traction, à la déchirure, à la flexibilité, etc.)

Applications

- Modification de l'hydrophilie/résistance à l'eau d'une surface

- Amélioration de l'adhésion

- Dépôt de revêtements antimicrobiens, antibactériens et antisalissures

- Augmentation de l'affinité à la teinture et à l'impression

- Stérilisation

- Influencer la conductivité électrique

- Conférer des propriétés anti-frisure à la laine

- Désencoller le coton