La demande de composites pour les applications marines est en forte augmentation en raison de la croissance des marchés de la pisciculture et de l'algoculture, de la récolte d'énergie, des bateaux, des pontons, des éléments d'ancrage et des bouées. À l'heure actuelle, seuls les composites d'origine fossile sont utilisés. Leur impact écologique à long terme suscite de plus en plus d'inquiétudes, car les déchets et les microplastiques nuisent à la vie marine. Il est donc urgent de développer des matériaux renouvelables pour réduire l'épuisement des matériaux d'origine fossile, limiter les émissions de gaz à effet de serre et atténuer l'impact écotoxique des microplastiques. Dans le même temps, les composites biosourcés doivent répondre aux normes de performance technique les plus élevées et résister à long terme aux conditions maritimes difficiles, notamment aux forces mécaniques, à l'environnement agressif et à la lumière UV intense.

Combler l'écart entre ces deux exigences est un défi majeur.

SeaBioComp a été créé pour fournir des démonstrateurs de composites thermoplastiques biosourcés innovants. Leurs propriétés mécaniques doivent être au moins équivalentes à celles des matériaux d'origine fossile actuellement utilisés, avec une durabilité adaptée de 2 à >20 ans, en fonction de leur application, avec une émission de CO2 réduite (30%), et un impact écotoxique moindre (par les microplastiques).

Le projet étant axé sur les composites thermoplastiques, il est essentiel de démontrer également le potentiel de recyclage des matériaux récupérés. L'impact écologique global devrait être réduit de >50% par rapport à leurs homologues d'origine fossile.

L'objectif est de convaincre la chaîne de valeur que les composites biosourcés offrent une alternative réaliste. La mise en œuvre d'un concept de bioéconomie pour les applications marines peut être activée et mise en œuvre par une multitude de PME. Les gouvernements peuvent intégrer les avantages avérés dans la législation et les marchés publics.

Routes de transformation

Composites PLA auto-renforcés obtenus par moulage par compression

Une des voies possibles est l'utilisation de composites polymères thermoplastiques auto-renforcés d'origine biologique. Deux approches différentes sont étudiées dans le projet : via des tissus fabriqués à partir de monofilaments bicomposants et via des non-tissés fabriqués à partir de multifilaments bicomposants.

La première étape de la production de composites auto-renforcés via des tissus est la production de monofilaments bicomposants sur la ligne d'extrusion FET, en utilisant un grade PLA semi-cristallin à haut point de fusion comme matériau de base et un grade PLA amorphe à bas point de fusion comme matériau de feuille. Ce procédé d'extrusion de filaments a été optimisé en faisant varier les paramètres du procédé, comme la température du bain d'eau, le taux d'étirage, la température du four, la vitesse de circulation du four et la température du rouleau. L'optimisation du processus pour plusieurs combinaisons de qualités de PLA a permis d'obtenir une résistance à la traction de plus de 30cN/tex et des allongements de plus de 30%.

Ces filaments ont été enroulés puis transformés en plaques composites à l'échelle du laboratoire de 14 cm x 14 cm par moulage par compression.

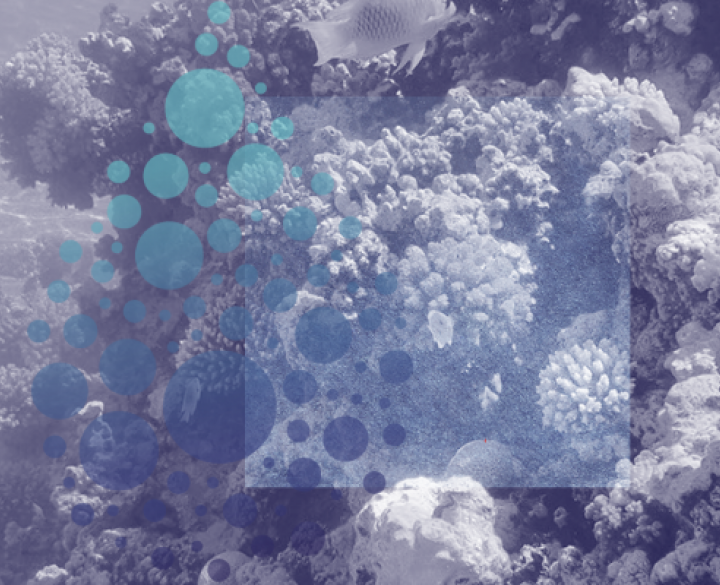

Figure 1 : Propriétés mécaniques des composites PLA unidirectionnels auto-renforcés.

Pour les composites auto-renforcés, il est important d'utiliser une température supérieure à la température de fusion du matériau qui forme la matrice et inférieure à la température de fusion du matériau qui sert de renfort. De cette façon, seul le PLA à bas point de fusion fond, formant ainsi la matrice, tandis que le PLA à haut point de fusion reste solide en tant que renfort. La température de consolidation ne doit pas être trop élevée pour éviter que le renforcement ne fonde et ne perde sa résistance.

Pour fabriquer des composites à grande échelle, il est plus facile et plus rapide de travailler avec des préformes textiles qu'avec un enroulement filamentaire.

Figure 2 : Préformes de textiles tissés à partir de monofilaments bicomposants

Des échantillons de composites renforcés unidirectionnels et bidirectionnels ont été produits avec des tissus :

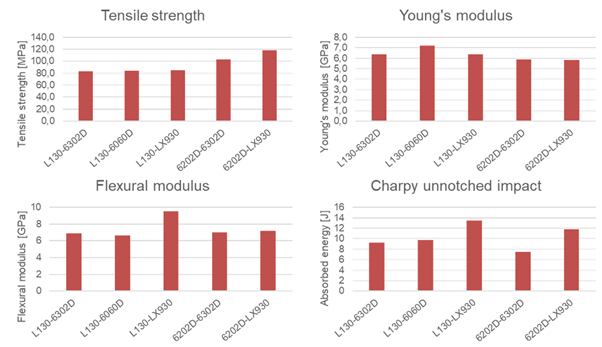

Figure 3 : Composites PLA auto-renforcés

Gauche : image au microscope optique du composite unidirectionnel

A droite : Image SEM du composite renforcé bidirectionnel

Nous avons également développé des non-tissés avec des filaments de PLA bicomposant, par des procédés de filage et de soufflage à l'état fondu. Contrairement aux tissus, la direction du renforcement dans les non-tissés, et dans les composites finaux, est aléatoire. Au cours du développement des non-tissés, plusieurs paramètres ont été étudiés, par exemple le rapport entre le PLA à haut et bas point de fusion, les grades de PLA, la structure bicomposante (âme/gaine ou îles dans la mer), et le poids du non-tissé.

Figure 4 : Composite auto-renforcé réalisé par moulage par compression en utilisant du PLA non tissé.

Composites PLA renforcés de fibres de lin par moulage par compression

Les composites renforcés par des fibres sont plus connus et jouent un rôle plus important dans l'industrie des composites que les composites auto-renforcés. En plus des fibres de verre et de carbone conventionnelles, des fibres naturelles peuvent être utilisées pour le renforcement. Les fibres de lin peuvent être utilisées sous plusieurs formes pour renforcer les composites, par exemple sous forme de non-tissé, de tissu ou même de fibres courtes. Nous avons choisi un non-tissé de lin pour développer des composites PLA renforcés de fibres de lin par moulage par compression.

Lors de l'utilisation du lin, ou de toute autre fibre naturelle comme renfort, il est important de prêter attention à la température de traitement. Le moulage par compression nécessite une température suffisamment élevée pour garantir la fusion du polymère et la formation de la matrice. Toutefois, la température ne doit pas être trop élevée, sinon les fibres naturelles se dégradent. Les fibres de lin commencent à se dégrader à 190°C. Par conséquent, la première étape a consisté à optimiser le processus de moulage par compression afin de garantir que les composites sont entièrement imprégnés, ne présentent aucun vide et ne contiennent aucune fibre dégradée.

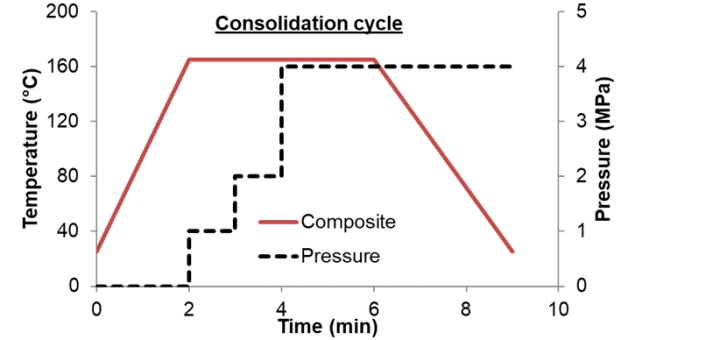

Figure 5 : paramètres du moulage par compression

En combinant des non-tissés de lin avec des non-tissés de PLA - soit une matrice de PLA pur, soit du PLA auto-renforcé - nous avons réussi à développer des composites 100% biosourcés par le biais du moulage par compression.

Figure 6 : Composite PLA renforcé de fibres de lin par moulage par compression.

Composites PLA renforcés de fibres de lin par infusion de monomères et polymérisation in situ

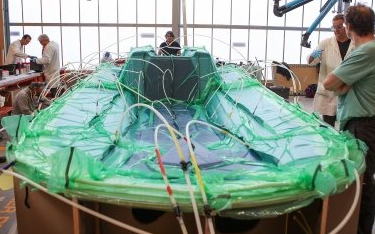

Les composites par infusion de monomères et polymérisation in situ sont une méthode relativement nouvelle pour produire des thermoplastiques. Dans ce procédé, un moule est d'abord rempli avec le tissu de renforcement, puis les monomères sont infusés dans le moule sous vide.

A l'aide d'un catalyseur, ces monomères commencent à polymériser, formant la matrice du composite.

Figure 7 : Configuration de l'infusion de monomères

Deux monomères différents ont été étudiés : le méthacrylate de méthyle (MMA) pour former le PMMA et le L-lactide pour former le PLA comme matrice. Pour le MMA, la réaction de polymérisation est possible à température ambiante, mais pour le L-lactide, une température élevée de 150°C est nécessaire. Ce n'est pas un problème puisque cette température est bien inférieure à la température de dégradation des fibres de lin qui sont utilisées comme tissu de renforcement dans le composite.

En optimisant le processus, il a été possible de fabriquer une éolienne en composite PMMA renforcé par du lin. Des recherches supplémentaires sont toujours en cours pour produire également un composite PLA renforcé par du lin en utilisant cette technique.

Figure 8 : Pale d'éolienne produite par infusion de monomère et polymérisation in situ

Composites PLA renforcés de fibres de lin par fabrication additive

Outre l'utilisation de fibres de lin longues, il est également possible d'utiliser des fibres de lin courtes comme renfort. La fabrication additive, mieux connue sous le nom d'impression 3D, est une méthode possible pour traiter le PLA renforcé par des fibres de lin courtes. Cette technique permet de réaliser des modèles spéciaux et des pièces à petite échelle sans avoir recours à un moule.

Tout d'abord, un composé est fabriqué à partir de fibres de lin courtes et de PLA. Ce composé est ensuite transformé en filaments dont le diamètre correspond à la buse de l'imprimante à filaments, afin de permettre la fabrication additive avec ces filaments, ce qui donne un composite PLA renforcé de fibres de lin courtes.

D'autres techniques d'impression 3D partent de granulés, permettant d'utiliser le composé pour l'impression sans étapes préalables.

Les deux approches ont été étudiées dans le cadre du projet.

Figure 9 : composite PLA renforcé de fibres de lin : Profil d'aile réalisé par une grande imprimante à granulés.

Techniques analytiques

Outre le développement de composites biosourcés, il est également important de prévoir leur comportement à long terme dans l'eau de mer et d'évaluer leur effet sur les espèces marines. Pour ce faire, plusieurs tests sont effectués afin de s'assurer que les matériaux développés ont un impact environnemental moindre que les matériaux d'origine fossile actuellement utilisés.

Jusqu'à présent, l'analyse a été effectuée sur des composites PLA auto-renforcés. L'analyse des composites renforcés de fibres de lin est toujours en cours et sera abordée dès que nous aurons les résultats.

Vieillissement à l'eau de mer

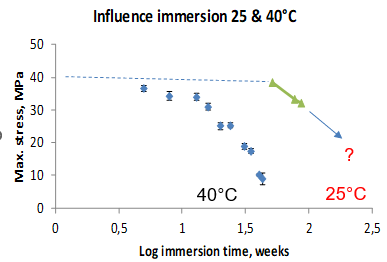

Il est important d'évaluer si les propriétés mécaniques initialement bonnes des composites développés seront maintenues lorsqu'ils seront immergés dans l'eau de mer pendant une longue période. Nous avons donc immergé les composites auto-renforcés dans des réservoirs d'eau de mer à 40°C et les avons soumis à un vieillissement accéléré. Comme le montre la Figure 10, les matériaux commencent à perdre leurs propriétés dès les premiers mois dans l'eau de mer à 40°C.

Figure 10 : Durabilité à long terme des composites PLA auto-renforcés dans l'eau de mer.

40°C n'est bien sûr pas une température pertinente pour les applications marines. Les essais ont également été réalisés dans de l'eau de mer à 25°C, où les matériaux conservent leurs propriétés mécaniques pendant près de deux ans. Dans la mer du Nord, où les températures se situent généralement entre 4 et 15°C, on s'attend à ce que la durée de vie des matériaux auto-renforcés soit encore plus longue que les deux ans à 25°C.

Formation de microplastiques

En raison de l'érosion, de la dégradation ou d'autres influences extérieures, les composites, et les plastiques en général, forment des microplastiques. Ces microplastiques ont une influence majeure sur les espèces marines, ainsi que sur la santé humaine lorsqu'ils entrent dans la chaîne alimentaire.

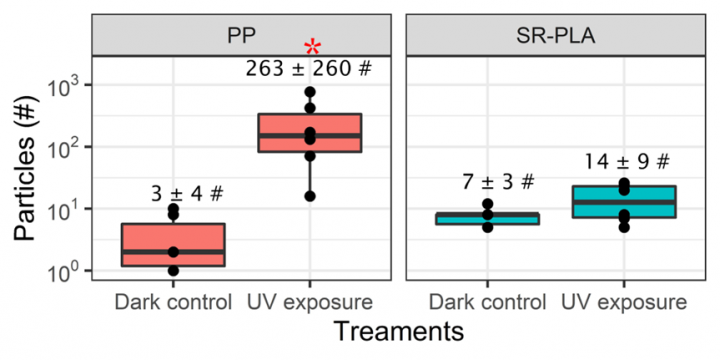

La formation de microplastiques à partir d'échantillons de PP auto-renforcé et de PLA auto-renforcé a été testée en les plaçant dans de l'eau de mer où ils ont été soumis à des radiations UV. Après filtration, les microplastiques ont été analysés au moyen d'un microscope à fluorescence et de l'IRTF. Après 57 jours d'exposition aux UV, ce qui est comparable à 18 mois d'ensoleillement en Europe centrale, le PLA auto-renforcé forme beaucoup moins de microplastiques que le PP auto-renforcé. Ainsi, le remplacement des matériaux d'origine fossile par des matériaux d'origine biologique permettra de réduire l'impact environnemental de ces produits.

Figure 11 : Formation microplastique du PP et du PLA auto-renforcés après 57 jours d'exposition aux UV.

Effets écotoxicologiques

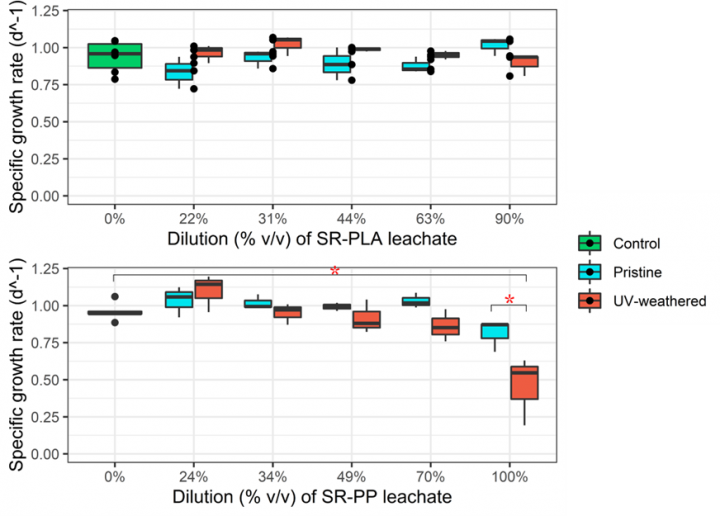

Outre les microplastiques, les lixiviats des composites peuvent également avoir une influence sur les espèces marines. Plus particulièrement, les additifs lessivés des composites peuvent être dangereux. En surveillant la croissance des algues, il est déjà possible de déterminer si les composites ont des effets écotoxicologiques.

Selon les premiers tests, les lixiviats des composites PLA auto-renforcés, qu'ils soient vierges ou altérés par les UV, n'ont aucun effet sur la croissance des algues. Les composites PP auto-renforcés ont un effet négatif sur la croissance des algues qui augmente même dans le cas des matériaux altérés par les UV.

Les recherches se poursuivent pour tester l'effet des lixiviats sur les copépodes.

Figure 12 : Tests d'écotoxicité des plastiques vierges et altérés par les UV sur la croissance des algues.

Conclusions

Près de quatre ans après le début du projet, nous avons réussi à développer différents types de composites biosourcés en utilisant quatre procédés différents. Ces matériaux sont traités par des techniques similaires aux composites conventionnels d'origine fossile, leurs propriétés mécaniques sont très prometteuses et leur impact environnemental sur le milieu marin est inférieur à celui des matériaux conventionnels.

Au cours des derniers mois du projet, nous examinerons le recyclage de ces matériaux et étudierons plus en détail leur comportement dans l'eau de mer.

Consortium