Demandeur : NOOSA

Inventeurs : Hélène L'EBRELLEC, Faraj HAJAR

N° de demande de brevet : WO2023/126480

Titre : Procédé pour isoler les fibres à base d'acide polylactique d'un mélange de fibres textiles et récupération de ces dernières ne contenant plus d'acide polylactique

Le problème

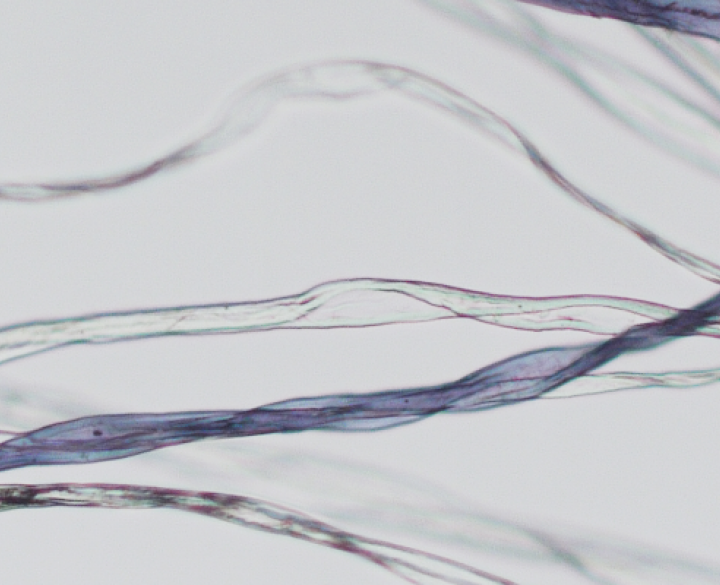

Le recyclage mécanique des textiles consiste en une série d'étapes de coupe et d'effilochage pour ramener un textile à l'état de fibre. La fibre obtenue peut alors être filée à nouveau (transformée en fil), puis reconvertie en textile (tricoté ou tissé). Cette fibre peut également être utilisée comme charge (par exemple une natte), ou être transformée en textile non tissé si sa qualité est trop médiocre pour être filée à nouveau, un inconvénient qu'il convient d'éviter dans la mesure du possible.

Les fibres textiles mélangées constituent un obstacle majeur au recyclage mécanique. En effet, le recyclage mécanique ne permettant pas de séparer les différents types de fibres, la composition du produit recyclé obtenu sera très difficile à contrôler et, par conséquent, ses propriétés et sa qualité seront également très difficiles à maîtriser. Il est à noter que l'élasthanne est le principal obstacle au recyclage mécanique ; au-delà de 8% d'élasthanne dans la composition d'un textile, l'effilochage est compromis.

Le recyclage chimique est la dépolymérisation partielle ou complète des polymères qui composent les fibres textiles. Les monomères ou oligomères obtenus peuvent être utilisés tels quels ou réutilisés dans la synthèse de nouveaux polymères. La limite du recyclage chimique est qu'une étape de dissolution est nécessaire avant la réaction de dépolymérisation. Cette dissolution est responsable des scissions de chaînes, qui entraînent une réduction du degré de polymérisation ou du poids moléculaire. Le poids moléculaire est lié aux propriétés mécaniques d'une fibre textile. Une réduction du poids moléculaire entraîne une perte de ténacité et d'élasticité. Les fibres obtenues après recyclage chimique ont des propriétés mécaniques dégradées, ce qui nécessite généralement l'ajout d'un pourcentage de fibres "vierges" pour garantir les propriétés de l'article textile final. En général, ce pourcentage est supérieur à 40 % pour les fibres cellulosiques (fibres textiles composées de cellulose) et à 20 % pour les fibres de polyester.

Il est donc nécessaire de développer des solutions de recyclage pour les textiles constitués d'un mélange de fibres, sans endommager excessivement les fibres du mélange, afin qu'elles puissent être réutilisées dans un nouvel article textile.

La solution

La gestion de la fin de vie des textiles pose deux grands défis. Le premier concerne les textiles qui peuvent être reconvertis en monomères de départ, tels que les textiles polymères qui sont pratiquement un seul matériau (voir le document de brevet WO2021 148549 pour le polymère PLA), tandis que le second concerne la manière dont les fibres textiles peuvent être récupérées sans les endommager excessivement, de sorte qu'elles puissent être retraitées.

Le demandeur a maintenant découvert que ces deux défis peuvent être relevés par un seul procédé, en particulier dans le contexte des textiles formés à partir d'un mélange de fibres comprenant des fibres textiles non PLA et des fibres textiles contenant du PLA.

Le procédé combiné de la présente invention consiste à traiter les fibres textiles pour isoler les fibres textiles contenant du PLA des autres fibres textiles ne contenant pas de PLA afin de traiter les fibres textiles ne contenant pas de PLA restantes mais non endommagées en vue d'un rebobinage. Cette étape consiste à dissoudre le PLA dans un solvant, tel qu'un solvant choisi parmi les lactates d'alkyle. Ainsi, selon l'invention, un procédé est fourni pour traiter un mélange de fibres textiles comprenant des fibres textiles non-PLA et des fibres textiles contenant du PLA, caractérisé en ce qu'il comprend les étapes suivantes

introduire le mélange de fibres textiles dans une cuve, introduire une quantité prédéterminée de solvant PLA dans la cuve, dissoudre les fibres textiles contenant du PLA, laver les fibres textiles non-PLA avec le solvant du PLA, récupérer la solution formée par le PLA, et récupération de la solution formée par le solvant PLA et les fibres textiles contenant du PLA dissous récupération des fibres textiles non-PLA pour un traitement de recardage et de respinning séparation des fibres textiles non-PLA et des fibres textiles contenant du PLA non dissous de la solution formée par le solvant PLA et les fibres textiles contenant du PLA dissous, d'une part, des fibres textiles non-PLA et des fibres textiles contenant du PLA non dissous et, d'autre part, de la solution formée par le solvant PLA et des fibres textiles contenant du PLA dissous.

De préférence, les fibres textiles non-PLA sont des fibres naturelles.

Les avantages

- Selon la présente invention, l'ajout de solvant PLA pour obtenir un rapport massique entre la masse de PLA et la masse de solvant PLA compris entre 0,06 et 0,09 à une température comprise entre 100 et 130°C permet de solubiliser les fibres textiles contenant du PLA sans dégrader les fibres textiles non-PLA. En effet, les autres polymères contenus dans le mélange de fibres textiles non PLA, constitutifs des fibres textiles de troisième polymère, sont sensibles à l'hydrolyse et/ou à l'alcoolyse.

- Lorsque ces troisièmes fibres textiles polymères entrent dans le milieu réactionnel de dépolymérisation, c'est-à-dire à partir de l'étape de traitement pour récupérer l'acide lactique de la solution formée par le solvant PLA et les fibres textiles contenant du PLA dissous, leur structure moléculaire est modifiée et, par conséquent, leurs propriétés physico-chimiques, ce qui les rend aptes également à des applications textiles.

- En les récupérant rapidement, après dissolution du PLA par un procédé de séparation solide/liquide, mais avant le traitement de récupération de l'acide lactique (dépolymérisation du PLA), leurs propriétés sont préservées et une nouvelle utilisation du polymère des troisièmes fibres peut être envisagée, telle que des textiles pour une nouvelle application textile ou autre.

- L'avantage de séparer les autres fibres textiles avant la dépolymérisation selon la présente invention est donc double. Cela présente l'avantage d'obtenir une dissolution rapide et importante du PLA.

- Dans un mode de réalisation particulier de la présente invention, le solvant PLA utilisé pour laver les fibres textiles non-PLA après la séparation solide-liquide est enrichi en PLA résiduel et récupéré pour être soumis à un traitement visant à récupérer l'acide lactique. Cela présente l'avantage de réduire la quantité de PLA résiduel dans les fibres textiles non-PLA. Un autre avantage est que la quantité de PLA dissous est augmentée, ce qui entraîne une augmentation de la quantité d'acide lactique récupérée après le traitement.

- Dans un mode de réalisation avantageux selon la présente invention, les fibres textiles non-PLA récupérées sont soumises à un traitement des fibres textiles non-PLA avant d'être mises au rebut et réenfilées, comprenant le rinçage des fibres textiles non-PLA arrangées pour éliminer le solvant résiduel, à l'aide d'une solution aqueuse, et le séchage des fibres textiles non-PLA rincées.

- Le rinçage avec une solution aqueuse nettoie les fibres textiles non-PLA en éliminant le solvant résiduel utilisé pour dissoudre le PLA. Ce rinçage combiné au séchage peut dans certains cas permettre d'obtenir une fine poudre contenant du PLA. Cette poudre peut ensuite être isolée pour obtenir des fibres textiles non-PLA purifiées qui peuvent être recardées et réenfilées.

- Avantageusement, selon la présente invention, le procédé comprend en outre une étape de décontamination du mélange de fibres textiles avant d'introduire le solvant PLA dans le mélange de fibres textiles. Cela présente l'avantage de réduire les contaminants éventuels et de ne traiter qu'un mélange de fibres textiles comprenant des fibres textiles ne contenant pas de PLA et des fibres textiles contenant du PLA. Une étape de décontamination peut être, par exemple, le lavage dans une solution aqueuse. Avantageusement, selon la présente invention, l'étape de séchage du mélange de fibres textiles décontaminées est réalisée dans une atmosphère ventilée.